Nella Vecchia Fonderia (1)

Chi visitasse oggi la modernissima fonderia del Delta difficilmente riuscirebbe a immaginare quale fosse quella fonderia negli anni Sessanta e Settanta del secolo scorso.

Per capire bene la differenza è necessario sapere che lo stabilimento, in origine, produceva una varietà incredibile di prodotti (tubi, barre, nastri, fili, corde, fili sottili, monete ecc…) mentre oggi produce soltanto tubi di rame (con fuso proveniente da altro stabilimento) e barre di ottone prodotte dalla fonderia in quantità notevoli.

Rumore, fumo, schizzi di metallo fuso, ma soprattutto fatica indicibile, sudore e qualche volta sangue, che oggi sono tutti rischi sotto controllo, allora, invece erano, purtroppo, la quasi normalità.

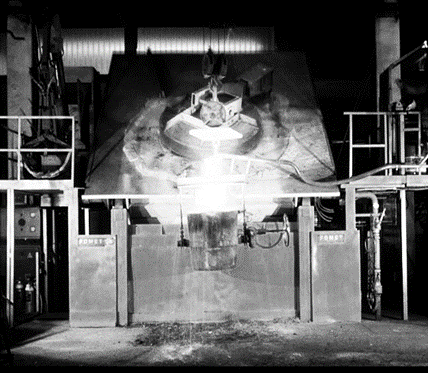

Allora la fonderia, per quanto piccola fosse rispetto alla gigantesca fonderia ottone di oggi, aveva la pretesa di essere una fonderia polivalente. Vi si fondevano, infatti, il rame e l’ottone in forme diverse per alimentare le presse di estrusione e un laminatoio sbozzatore. Si ottenevano quindi sia lingotti di forma tonda (per le presse di estrusione) sia placche (per il laminatoio).

Le tecnologie metallurgiche erano comunque molto affascinanti e, per l’epoca, all’avanguardia.

Il rame veniva fuso in un forno rotativo a metano (partendo da catodi e da rottami di lavorazione), subiva un processo di disossidazione (raffinaggio) mediante l’introduzione di tronchi di pino all’interno del metallo fuso agendo dalla parte frontale del forno che, nel frattempo, cambiava posizione e da verticale si presentava, per l’operazione di impinaggio, in orizzontale. I tronchi di pino, assicurati con robuste catene d’acciaio ad un carroponte, venivano spinti dagli addetti all’interno del forno. Si otteneva così una rapidissima combustione dei tronchi che assorbiva tutto l’ossigeno presente nel forno lasciando il rame allo stato puro.

Immaginatevi le persone che effettuavano queste operazioni a quali rischi di ustioni, a quali stress termici, acustici e di affaticamento fossero sottoposte nonostante indossassero per tutta la durata di quelle operazioni pesanti tute anticalore, guantoni e ghette in tela di amianto, elmetto con visiera. D’estate era massacrante.

Non credo che i ragazzi di oggi sarebbero in grado di sostenere sforzi e stress simili.

Quella che lavorava al forno rotativo era gente dalla tempra fortissima, persone indimenticabili, come quel toscanaccio di Corti, o il gaviese Bagnasco

Il Corti zoppicava perché aveva avuto le dita dei piedi congelate tornando dalla Russia alla fine dell’ultima guerra, e odiava tanto il suo capo reparto – ch’era un altro toscano e del suo stesso paese – che se gli amici gli dicevano che era morto, pur sapendo che non era vero, pagava da bere a tutti; di Bagnasco ricordo, invece che, durante un impinaggio fu investito dalle fiamme e gli si fuse l’elmetto in testa senza che subisse la minima ustione; per toglierglielo gli dovemmo tagliare i capelli. Quell’elmetto, con relative ciocche di capelli intimamente saldate, fu esposto nella bacheca della prevenzione infortuni per molti anni come testimone di grazia ricevuta e monito affinché si facesse uso del casco protettivo.

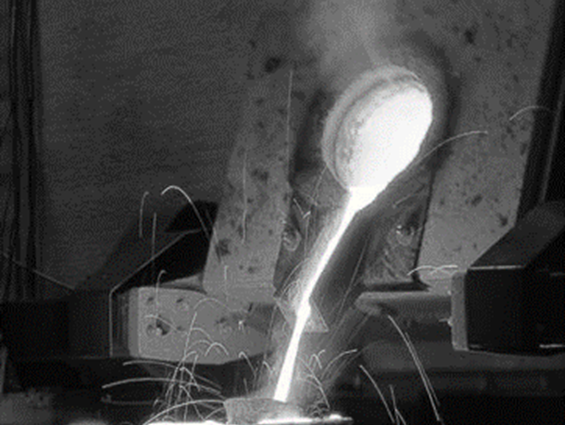

Il rame raffinato veniva successivamente colato in una siviera, coperto di carbonella per tener lontano l’ossigeno, e, con il carroponte, veniva trasferito sul forno a crogiolo e versato nell’invaso del forno in attesa di essere colato “in semicontinua” cioè in lingottiera aperta, con raffreddamento continuo incorporato e discesa su pistoni idraulici fino a una profondità di cinque metri.

Naturalmente il formato della lingottiera cambiava a seconda che si volessero ottenere tondi o placche.

Oggi l’ottone viene ottenuto da due soli forni che sviluppano una capacità complessiva di più di quattrocentocinquanta tonnellate al giorno. Allora per produrre centocinquanta tonnellate di ottone al giorno veniva impiegata una batteria di sette forni ad induzione (i famosi Brown Boveri, detti BB1, BB2 ecc…); I primi due colavano in un forno di attesa a crogiolo (nel quale veniva accumulata la quantità di metallo necessaria per alimentare senza interruzione una macchina di colata semicontinua). I restanti forni colavano in lingottiera statica leggermente conica e chiusa da fondello e raffreddata con camera esterna. A fine colata le lingottiere statiche venivano fatte ruotare su un fulcro centrale e la barra fusa solidificata veniva scaricata in una fossa di scarico ove il raffreddamento finale concludeva l’operazione.

Il lavoro del fornaiolo ai BB resta per me quello più pericoloso e stressante che abbia mai avuto modo di vedere. Nel corso del tempo (lo dico con un minimo di orgoglio) ho cercato, con l’aiuto dell’indimenticato collega Ferdinando Scalfi, di migliorare quelle condizioni fino ad arrivare al 1973, anno in cui le operazioni più pericolose (la carica, la scorifica e la colata) potevano dirsi ragionevolmente sotto controllo dal punto di vista della sicurezza. Erano state realizzate pedane ribaltabili per accedere, con rischi minimi, al becco di colata, pedane a settori scoperchiabili per eseguire le pulizie delle pareti refrattarie dei forni con martello pneumatico che aveva quasi del tutto sostituito la mazza e il palanchino, e infine avevamo realizzato una macchina a comando pneumatico per eseguire l’affondamento e il rimescolìo dei rottami nel bagno fuso.

Quest’operazione era da sempre tra le più faticose e rischiose e veniva eseguita manualmente con un mestolo rivestito di pasta refrattaria, dal lungo manico, parecchio pesante e difficile da manovrare. Quando parlai del progetto mio e di Scalfi al capo della fonderia, questi mi apostrofò in modo molto determinato anzi, sgarbato, imponendomi di “farmi gli affari miei”. Ma, visto che la cosa riguardava la sicurezza, erano appunto affari miei, anche se il capo della fonderia la pensava diversamente.

Le spese per l’acquisto dei particolari necessari alla costruzione del meccanismo non erano state previste a budget quindi non avevamo fondi disponibili. Due tentativi di deroga, il primo verso il direttore amministrativo sig. Renzetti, e il secondo verso il direttore tecnico ing. Pardi, restarono senza esito. Manco a farlo apposta in quei giorni durante la carica del BB2 si verificò una forte emissione di metallo fuso dal bacino del forno, parte del quale, non schermato, fuoriuscì da una delle feritoie investendo il fornaiolo. Gli indumenti antifiamma e la visiera limitarono i danni ma l’operaio era a braccia scoperte, così riportò ustioni varie. Ciononostante, e nonostante l’intervento del dott. Fiorentino, allora direttore di produzione, non ottenemmo né il finanziamento né l’autorizzazione a costruire la macchina che nelle nostre intenzioni avrebbe potuto scongiurare quel pericolo.

Mi sentivo parecchio frustrato e non mi davo pace. Scalfi, l’amico bresciano, invece, quasi ridendo mi disse una mattina:

«Uhè bungiùn, che problema c’è? La macchina la costruiamo lo stesso non preoccuparti. Useremo il materiale che potremo recuperare nel cimitero delle macchine dismesse e fuori dai cespiti societari. Ci fermeremo a fine giornata e in qualche giorno faremo su tutto quel che serve. Il ferro ce l’abbiamo, le valvole pure. Ci resta solo da convincere i nostri due operai a lavorare nei tempi morti assemblando le parti sulla scorta dei disegni che fornirò loro giorno dopo giorno, senza dare nessun indizio dell’insieme.»

Ghiglione e Renati (i saldatori dell’Antinfortunistica) lavorarono benissimo e non conoscendo altro poterono mantenere il segreto sulla specificità di quella macchina che stava nascendo in un angolo dell’officina meccanica.

Il cicaleccio sfottente di radio babbaleo era, però, cominciato subito e la vox populi propalava la notizia che in officina era in costruzione un asino meccanico; i colleghi meno cattivi chiedevano a che punto fossimo col pappagallo pneumatico ecc.

Quando la macchina fu pronta, le flange per piazzarla di lato al forno sagomate e forate, si trattava di poterla installare e provarla. Ma non potevamo farlo senza l’autorizzazione di Lenzi, il capo reparto, quello che mi aveva ingiunto di farmi gli affari miei. Né potevo ricorrere al direttore, perché eravamo andati avanti a sua insaputa. Alla fine chiedemmo la complicità del vice capo della fonderia e del suo aiutante, Lombardi e Urbano. Spiegammo loro cosa avevamo fatto e per quale motivo, e chiedemmo che ci aiutassero a fare almeno una prova di funzionamento. Urbano era interessato ma titubante perché come tutti temeva la reazione di Lenzi. Lombardi invece suggerì di pazientare qualche giorno perché Lenzi sarebbe dovuto andare a Firenze per una riunione, e potevamo approfittare per provare la macchina mentre lui non c’era.

Il pappagallo, l’asino meccanico, che per tanti versi poi si rivelò un trionfo, si dimostrò causa di una inaspettata quanto fulminea azione sindacale “volta a fermare gli esperimenti di meccanizzazione che avrebbero fatto cessare la necessità di avere gli aiutanti fornaioli” e quindi, secondo i sindacalisti, “quella macchina non serviva a migliorare la sicurezza ma a ridurre gli organici!“

Tutti i nostri sforzi per mantenere il segreto e parlare con la direzione a cose fatte, furono vanificati da quell’inopinato sciopero di un ora che ci mise davvero nei guai.

Si susseguirono cazziatoni a raffica da parte di tutta la gerarchia aziendale. Tutti (tranne Lombardi e Urbano che condivisero la nostra sorte) presero le distanze e ci trattarono come alieni.

Scalfi ed io fummo convocati prima dal sig. Saccardi capo del Personale che non capì quasi niente delle nostre spiegazioni e ciononostante ci riservò un sermone degno d’altra causa, e poi dal capo ufficio tecnico Ing. Risetti il quale saputi i particolari ci disse che eravamo stati degli emeriti pirla a non avergli parlato prima del progetto ma nel contempo ci tranquillizzò circa le conseguenze.

Dall’altro lato Lenzi mandò in frantumi il morale di Lombardi e Urbano ai quali non consentì nemmeno di giustificarsi.

Insomma il polverone era in piedi e tutti noi avevamo gli occhi pieni di sabbia.

Per nostra fortuna il direttore ing. Chiaramonte convocò la Commissione Interna e rassicurò i sindacalisti sul fatto che non vi era in vista nessuna riduzione di personale e già che c’era, sposò la nostra idea sponsorizzandola in quanto “poteva essere risolutiva di seri problemi di sicurezza”.

Per farla breve, l’anno successivo tutti i forni furono dotati di pestello automatico, oleodinamico, molto più potente e versatile del nostro primo asino meccanico pneumatico.

Sui forni fusori della nuova fonderia che stava nascendo in quel periodo vennero previsti pestelli analoghi e di adeguata potenza.

Nel mio ricordo la massima delle soddisfazioni la ottenni quando il sindacato proclamò un nuovo sciopero: questa volta però, la protesta riguardava il ritardo con cui la manutenzione stava riparando un pestello automatico che si era rotto!

Torna alla HOME