Di tubi, guanti e… colpi di frusta

Il fuso in rame o in ottone, in barre cilindriche, proveniente dalla fonderia, con una grande segatrice a disco veniva sezionato in billette, che si caricavano su bancali con i quali si alimentava un forno a metano a passaggio.

Nel tempo di attraversamento della camera di riscaldamento, le billette raggiungevano il livello di temperatura e di plasticità desiderata.

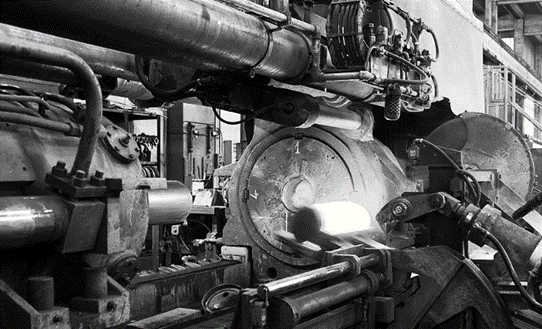

Una volta uscita dal forno, la billetta incandescente, per mezzo di una pinza semovente, era poggiata sul caricatore della pressa di estrusione (la famigerata Pressa Schloemann, gioia e delizia dei miei inizi come manutentore elettrico).

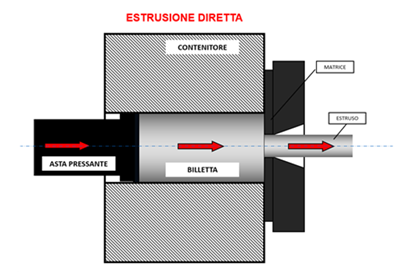

Con una complessa operazione e l’impiego di 2.500 tonnellate di spinta, la billetta veniva forata da un mandrino e costretta a scorrere nello spazio compreso tra la superficie esterna del mandrino e la sezione libera della matrice. Nascevano così i tubi estrusi che avrebbero alimentato tutte le macchine del reparto. Questa era (ed è ancora) l’ultima lavorazione a caldo del processo di fabbricazione dei tubi.

I tubi estrusi alla pressa, per essere ulteriormente lavorati e portati dalle macchine finitrici ai diametri richiesti dal cliente, dovevano subire una preventiva operazione di sbozzo che solitamente consisteva in una trafilazione a spinta che portava lo spessore a ridursi notevolmente e la lunghezza ad aumentare proporzionalmente. All’epoca era ancora operativa anche una piccola TR (Tube Reducing: un laminatoio americano, retaggio degli aiuti del Piano Marshall), ma si usava di rado perché era poco produttiva.

Al tubificio, nel 1969, il più potente banco di trafila per lo sbozzo dei tubi sviluppava una forza di tiro di 80 tonnellate. Questo banco era azionato da alcuni degli operai più esperti e, in particolare da Pastorino, un ragazzone di Masone, che, per giungere a Serravalle in orario, la mattina doveva alzarsi alle 4,30 e al pomeriggio non riusciva ad arrivare a casa prima delle 18. I collegamenti ferroviari tra Serravalle e Masone erano pressoché inesistenti. Aveva cominciato a lavorare per il Delta quando lo stabilimento era ancora a Genova. Allora raggiungere il posto di lavoro non era affatto difficoltoso.

I tubi dovevano prima essere appuntiti sotto un maglio battente e, successivamente, caricati uno alla volta sull’avambanco. La punta veniva fatta penetrare in una filiera inchiavardata nella testata del banco fino a farla fuoriuscire per essere afferrata dalle pinze del carrello di traino; una stringa spingeva un’oliva (il mandrino di trafilazione) all’interno del tubo fino a porla in contrasto con la filiera fissata nella testata porta-matrice. Poi iniziava il tiro, che provocava una riduzione di sezione e il conseguente allungamento del semilavorato. Insomma un tubo cicciottello, diventando magro, si allungava senza perdere un chilo. Quel che perdeva in diametro e spessore veniva distribuito sulla lunghezza, come avviene in tutte le lavorazioni a freddo. Naturalmente un tiro così potente e una riduzione di diametro repentina e accentuata provocavano un forte attrito; e solo il continuo raffreddamento e la lubrificazione limitavano le conseguenze del calore che si sviluppava.

Il lavoro, sebbene agevolato dal carroponte e dagli appositi attrezzi, risultava parecchio pesante e anche potenzialmente pericoloso. I tubi erano di grande spessore, molto pesanti e bastava un urto durante la loro manipolazione a provocare brutte contusioni se non fratture alle dita.

Eppure, che io ricordi, fino a quando il banco fu fermato e trasferito alle fornaci di Barga, Pastorino non subì mai il minimo infortunio.

Pastorino era malvisto dai suoi compagni perché svolgeva, senza sforzo apparente, una mole di lavoro che altri non sarebbero mai riusciti a realizzare. Quando l’Ufficio Tempi e Metodi mandava i cronoanalisti a prendere i tempi di una fase di lavorazione, il rappresentante sindacale si opponeva se a riferimento veniva preso Pastorino. E allora accadevano invariabilmente due cose: i tempi venivano presi all’operato di un altro operaio qualsiasi e, quando a quella macchina o a quella fase veniva addetto Pastorino, realizzava il cottimo al massimo del ritmo e con largo anticipo rispetto alle tabelle di marcia.

Spesso Pastorino veniva anche adibito al taglio di intestatura dei tubi d’ottone finiti, con l’impiego di una segatrice della zona finitura; e qualche volta realizzava, senza sforzo apparente, il dovuto di un giorno a ritmo massimo in metà turno.

Aveva altri difetti: era un tontolone e si era capito che aveva convissuto per oltre quarant’anni con una madre dispotica e assillante. Cantava ad alta voce ed era sempre rosso in viso, anche se non aveva toccato una goccia d’alcool in vita sua. Era grassoccio e aveva scatti improvvisi e atteggiamenti non propriamente virili; una volta mi confidò che io ero stato così gentile con lui che sognava di diventare… la mia colf. Proprio così! E ne restai sconcertato pensando che il poverino, per dire una cosa del genere, doveva aver avuto una vita veramente difficile.

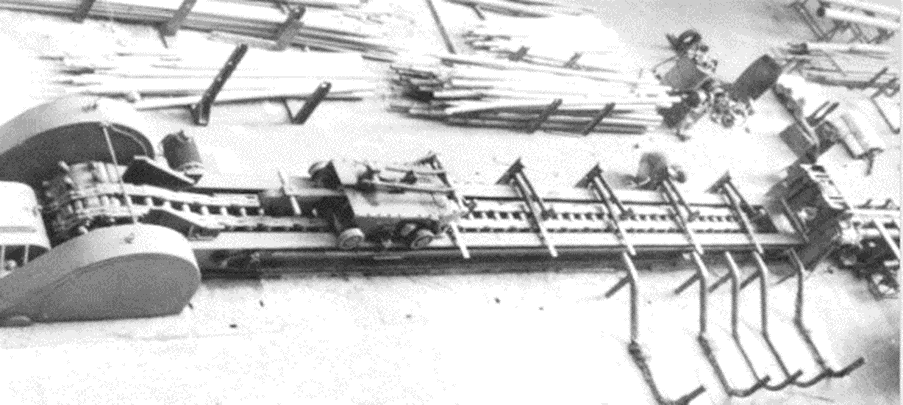

Il vero “principe” della prima fase di trafilatura era, però, un banco di tiro da 100.000 libbre (45 t), che allungava i tubi portandoli fino a 25 m, riducendo corrispondentemente i loro diametri e spessori. Poteva trainare fino a tre tubi alla volta e quando scaricava i tubi trafilati, se non c’era niente a sostenerli si verificavano inevitabilmente due cose: un fracasso spaventoso, una botta di oltre 100 decibel e, per l’impatto delle code dei tubi all’arresto contro la testata porta-matrice, un difetto che veniva comunemente chiamato colpo di frusta: i tubi si piegavano in punta perché l’impatto si verificava prima che le stesse fuoriuscissero dalle pinze di traino, cioè prima che le pinze fossero completamente aperte per lo scarico.

Di questo problema della qualità nessuno si preoccupò per decenni, perché fino a quando a condurre il banco restò l’operaio Carpaneto, il difetto non si evidenziò che rarissime volte.

Carpaneto era un “gigante” di Gavi, alto quasi 1,90; aveva il gozzo e, forse per questa disfunzione tiroidea, aveva mani e piedi spropositati e polsi grandi più di una gamba d’un uomo normale.

Per il lavoro che faceva doveva portare assolutamente calzature e guanti protettivi e tutte le volte che c’era da acquistarli era un problema perché le scarpe del n° 56 e i guanti della sua taglia non si reperivano facilmente in commercio. Lui usava fasciarsi le mani con stracci industriali e portava a termine il lavoro senza alcun problema: riusciva, con la sola mano destra ad agguantare i tre tubi al momento dello scarico e a trattenerli, in modo che non si deformassero per il colpo di frusta e il fragore dello scarico fosse attutito. In quel modo, però i rischi di tagli e di ustioni erano evidenti e assolutamente non sotto controllo. Contattai un fabbricante di guanti esponendo il problema e inviandogli l’impronta delle mani (che riempiva due fogli di protocollo aperti). Mi rispose che per fare i guanti in cuoio crosta che gli avevo richiesto, rinforzati su pollice e palmo, doveva impiegare tanta pelle quanta ne usava solitamente per fare un giubbotto per ragazzo. Insomma per un paio di guanti e per un paio di scarponi protettivi per Carpaneto si doveva spendere tanto, come per fare la stessa dotazione a quattro operai di taglia normale.

Naturalmente nessuno ebbe da eccepire alcunché e tutto andò nel migliore dei modi fino al giorno in cui Carpaneto andò in pensione, molti anni dopo.

Emerse allora in tutta la sua virulenza il difetto del colpo di frusta su tutti i tubi, il che si fece sentire in maniera pesante sull’economia del reparto: per togliere la parte difettosa diventava necessario tagliare un pezzo. Il che allungava i tempi di lavorazione, faceva aumentare il volume degli scarti e quindi i costi di produzione lievitavano di conseguenza.

Il caporeparto, Antonacci, con un gruppo di lavoro da lui guidato, progettò allora una macchina da inserire allo scarico del banco che avrebbe sostituito le mani di Carpaneto. E siccome per realizzarla e installarla era previsto un costo consistente, affinché il progetto fosse approvato, fu necessario presentarlo alla dirigenza della Sede.

Ricordo ancora benissimo il giorno in cui Antonacci, nell’ambito delle presentazioni dei progetti CWQC (Company Wide Quality Control ), presentò il suo, alla presenza del vicepresidente e dei dirigenti di tutti gli altri stabilimenti. Cominciò a parlare del colpo di frusta che induceva il difetto sui tubi, senza dare ulteriori spiegazioni e suscitando in tutti una curiosità che si placò soltanto quando, più avanti, mostrò le diapositive attraverso le quali tutti ne capirono la genesi. A quel punto il vicepresidente prese la parola e volle sapere da Antonacci, perché fino a quel momento del colpo di frusta nessuno aveva mai parlato; insomma voleva sapere che cosa fosse cambiato sulla macchina rispetto all’anno precedente.

Antonaci non ebbe difficoltà a rispondere che sulla macchina non era cambiato niente, ma era cambiato l’addetto, poiché Carpaneto era andato in pensione. Diede le spiegazioni del caso, suscitando interesse e qualche risata, e fu applaudito.

Il finanziamento venne approvato e allo scarico del banco fu applicato il meccanismo studiato che fece tornare la qualità dei tubi a un livello normale.

Però la gente del tubificio era pronta a giurare che quando c’era Carpaneto, i tubi, al 100.000, venivano meglio…